零件的結(jié)構(gòu)形狀,主要取決于它在機器中的作用,但制造工藝對它的結(jié)構(gòu)也有某些要求。

雖然零件有不同的結(jié)構(gòu)形狀,但其中作用相同或制造工藝相同的局部結(jié)構(gòu),其形狀卻基本相同,而且在許多零件中都經(jīng)常可以見到。其中應(yīng)用廣泛的一些結(jié)構(gòu)已經(jīng)標準化,成為標準結(jié)構(gòu),其形狀、大小以及畫法都有規(guī)定,也有標準可查。其他常見結(jié)構(gòu)也大都基本定形,尺寸標注也有一定形式。

下面介紹一些常見工藝結(jié)構(gòu)的表達方法。

一、鑄造工藝結(jié)構(gòu)

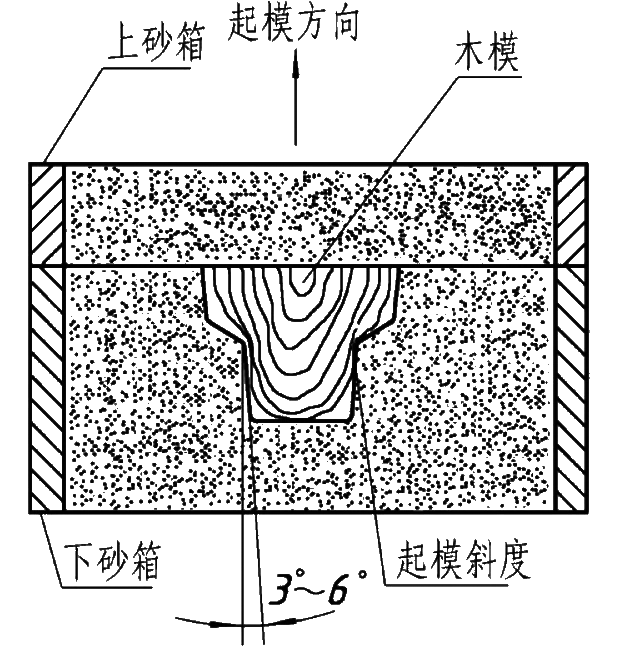

1.起模斜度

鑄造毛坯時,為了便于將木模從砂型中取出,一般沿木模拔出的方向作出約1:20的斜度,稱為拔模斜度。

拔模斜度在零件圖上一般不畫出也不標注(如下圖所示),在技術(shù)要求中統(tǒng)一注寫"拔模斜度1:20"。

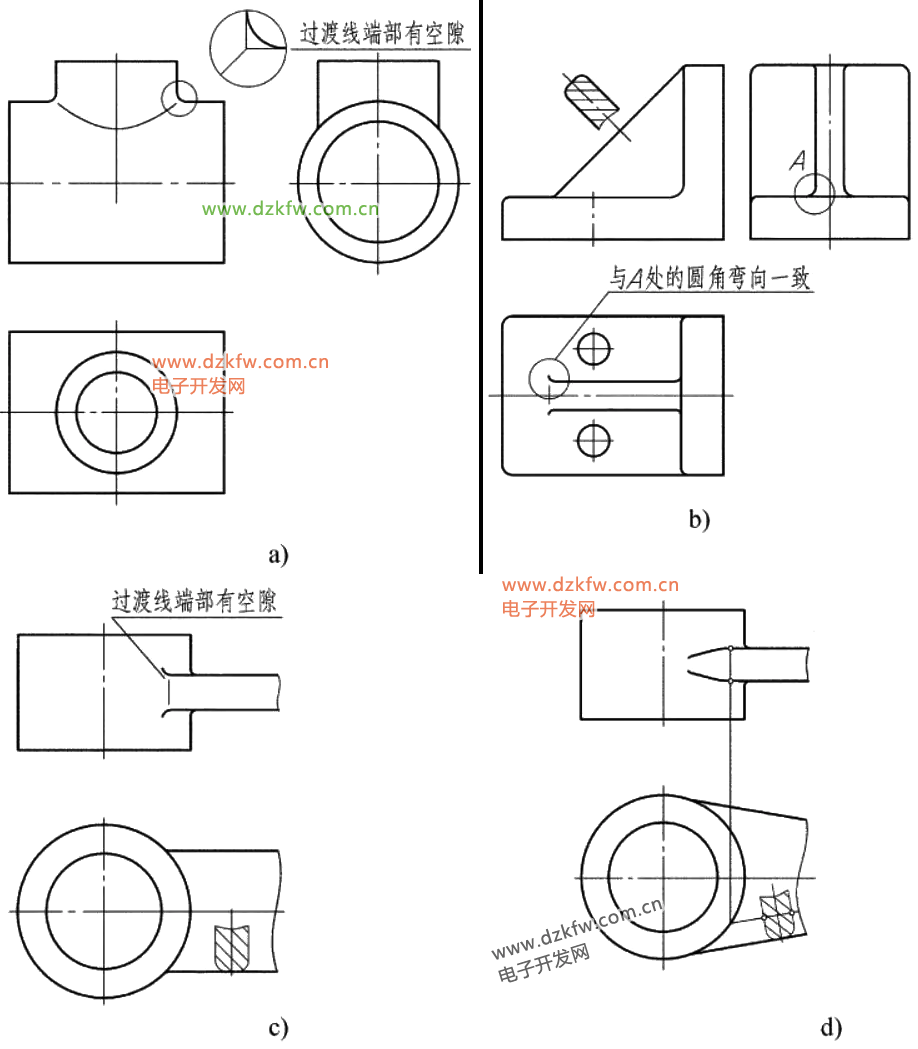

2.鑄造圓角

在澆鑄毛坯時,為了防止砂型落砂,同時避免鑄件在冷卻過程中因收縮不均勻而在突然轉(zhuǎn)角(即尖角)處產(chǎn)生裂紋,應(yīng)在造型時把零件的砂型表面交角弄圓,這樣,鑄件毛坯各表面的相交處都形成圓角過渡,這個圓角過渡就稱為鑄造圓角。

只有相交的兩個毛坯面都不需機械加工,鑄造圓角才能保留,圖形上應(yīng)畫出圓角,但注意不要在圖形上注出圓角半徑,應(yīng)在技術(shù)要求上統(tǒng)一注明,如"未注圓角R3~5"。

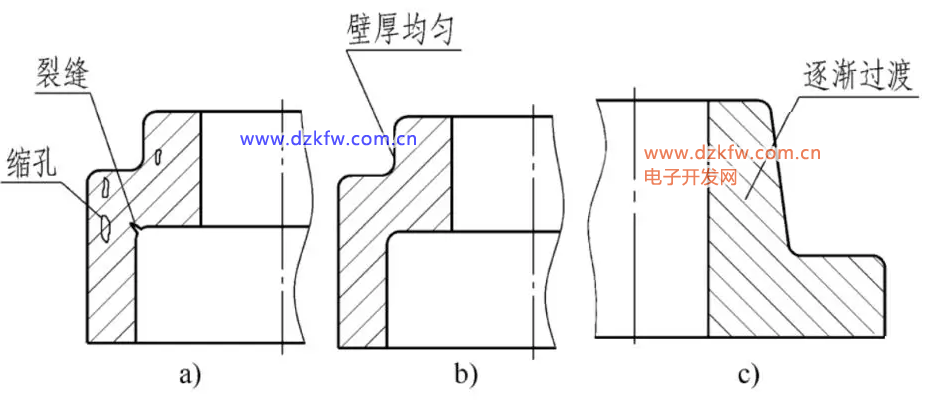

3.鑄件壁厚

為了避免澆鑄時零件各部分因冷卻速度不同而產(chǎn)生縮孔或裂紋等缺陷(圖a),鑄件壁厚應(yīng)均勻。不要突然變化,厚薄不同的部件應(yīng)逐漸過渡(圖c)

鑄件壁厚尺寸要在圖形上直接注出。

二、機械加工工藝結(jié)構(gòu)

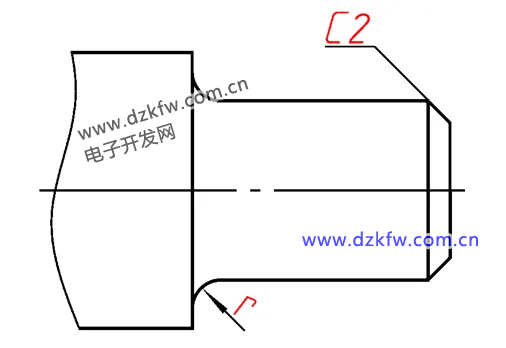

1.倒角和倒圓

為了便于裝配和操作安全,在軸端和孔端一般都要做成一個小錐面,以去除銳邊、毛刺。這個錐面就叫倒角。一般是軸徑、孔徑越大,倒角的軸向尺寸C越大。45°的倒角可與倒角的軸向尺寸C連注,如C,可以注在與錐面延長線相交的水平線上,也可象一般尺寸那樣畫出尺寸界線再標注。非45°的倒角,就應(yīng)分開標注,不能連注。

如果零件上所有或大部分的倒角尺寸都相同時,則可在技術(shù)要求中集中注明,如"全部倒角C1"未注倒角C×2。

當?shù)菇菬o一定要求時,則可在技術(shù)要求上注明"銳邊倒鈍"。

對于階梯的軸和孔,為了避免因應(yīng)力集中而產(chǎn)生裂紋,受力較大的零件,往往在軸肩、孔肩處以圓角過渡,叫做倒圓。

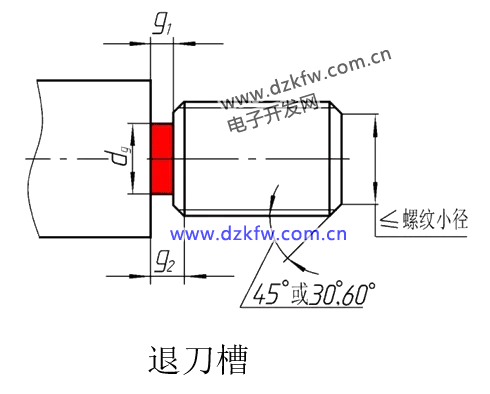

2.退刀槽和砂輪越程槽

退刀槽的尺寸一般可按"槽寬X槽徑"或"槽寬X槽深"的形式標注。槽寬直接標出,便于選擇割槽刀。槽深應(yīng)由最接近槽底的一個面算起。

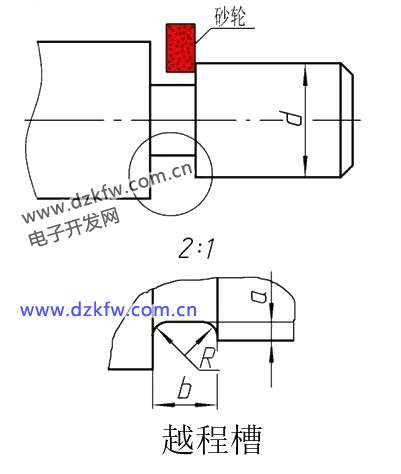

零件表面需要進行磨削加工時,為了使砂輪可以稍越過加工面,常常在加工面的末端預先加工出砂輪越程槽。

砂輪越程槽的結(jié)構(gòu)形式和尺寸已經(jīng)標準化,越程槽一般用局部放大圖畫出。

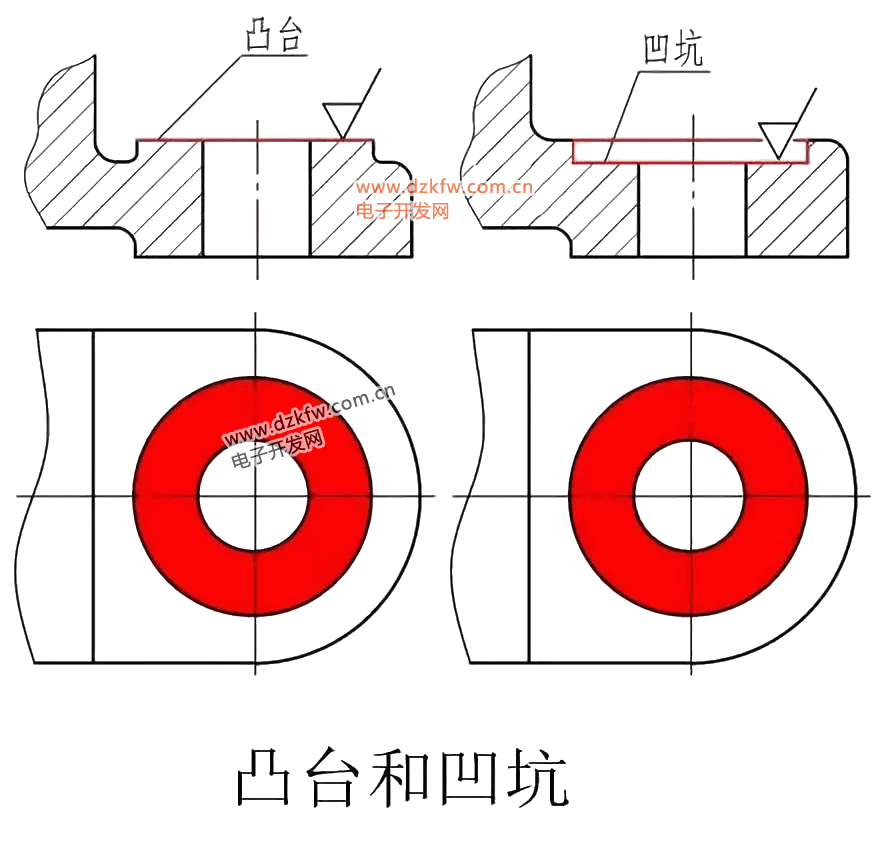

3.凸臺和凹坑

零件上與其他零件接觸的表面,一般都要進行加工。對于接觸面積大的部位,應(yīng)盡量減少接觸面積,以便節(jié)約加工費用、增加接觸的穩(wěn)定性。而對于接觸面分散或所在平面不能加工的,則應(yīng)保證接觸部位的加工面積。為此,在鑄件毛坯上經(jīng)常鑄出各種凸臺和凹坑,如安裝底面、螺栓支承面等。

在標注此類凸臺和凹坑的尺寸時,要分別對待、正確標注。如果是為了減少加工、接觸面積的,就應(yīng)該注出不加工的凹坑尺寸,如安裝底面的尺寸。如果是為了保證有足夠的接觸面積的,則應(yīng)注出加工面的尺寸,如螺栓支承面的尺寸。

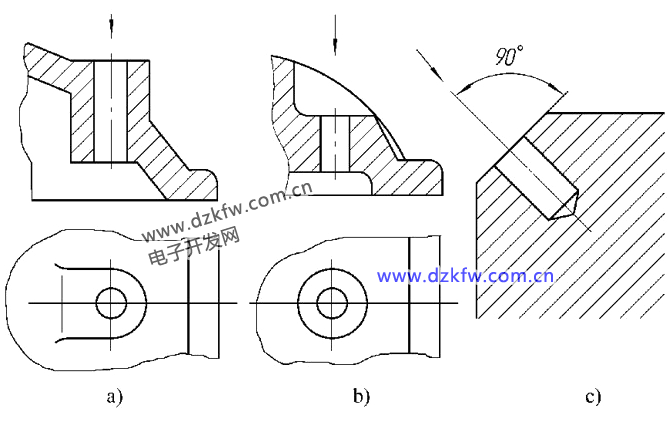

4.鉆孔結(jié)構(gòu)

孔是零件上最常見的結(jié)構(gòu),有通孔和盲孔,有光孔和螺孔,還有階梯孔、沉孔等各種孔。孔一般用鉆頭鉆出。

階梯孔用直徑不同的鉆頭鉆出:先用小鉆頭鉆出小孔,再用大鉆頭擴孔。大鉆頭鉆尖形成的錐孔就留在兩級孔的過渡處,一般也畫成120°,不注尺寸。大孔的深度尺寸應(yīng)直接注出。鉆孔時,鉆頭應(yīng)與孔的端面垂直,鉆頭出口處也應(yīng)避免單邊受力,否則,鉆頭容易歪斜或折斷。必須先把該面銑平或預先鑄出凸臺或凹坑,然后再鉆孔。鉆頭出口處也應(yīng)使孔能完整鉆出。

由于鉆頭尖端的角度接近120°,所以在盲孔的底部也就形成了與鉆尖角度相同的圓錐面。這個錐面按120°畫出,但不必注出尺寸。鉆孔深度也不包含這個錐面的深度。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底