物料的混合操作是一些工廠關鍵的或不可缺少的一環,尤其在化工行業中,經常需要將兩種或兩種以上的液體按照一定的比例混合,然后再做相應的后續處理和加工。對物料混合裝置的要求是設備對物料的混合質量高、生產效率和自動化程度高、適應范圍廣、抗惡劣工作環境等。采用PLC來控制液體攪拌機,由于其結構靈活、可靠性高、使用范圍廣等特點,完全滿足物料混合控制工藝的要求,能大大提高對各種成分含量的有效控制,提高生產效率,因此多種物料混合的PLC控制具有廣泛的應用。

多種液體按一定比例進行混合是物料混合的一種典型形式,本實例中以兩種液體的混合裝置的控制為例,來介紹PLC在液體混合裝置控制中的應用。

一、控制工藝流程

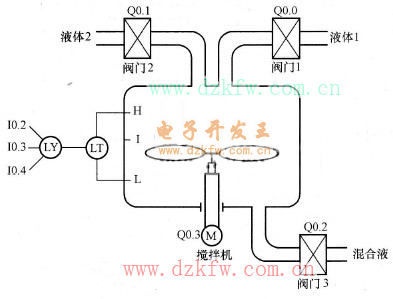

兩種液體混合裝置的控制工藝流程圖如圖10-1所示,主要包括對混料裝置的加料、混料以及出料的控制。在該控制實例中使用H、I、L3個液位傳感器來檢測液位,使用3個電磁閥門來分別控制液體1、液體2的進入和混合液的排出。

圖10-1 液體混合裝置控制工藝圖

整個實例的控制流程描述如下:液面在最下方時,按下啟動按鈕,可進行連續混料。首先,控制液體1的閥門Q0.0,液體1流人容器。當液面上升到傳感器I的位置時,關閉液體1的閥門Q0.0,打開控制液體2的閥門Q0.1。當液面上升到傳感器H的位置時,控制液體2的閥門Q0.1關閉,此時攪拌電動機開始工作。攪拌電動機工作6s后,停止攪拌,混合液體閥門打開,開始放出混合液體。當液面降到傳感器L的檢測位置時,延時2s后,關閉混合液體閥門3Q0.2,然后再開始下一周期操作。若工作期間有停止按鈕按下,則待本次混料結束后方能停止攪拌機的工作,不再進入下一周期工作。由于初始工作時,液位不一定在液面的最下方,為此需按下復位按鈕,使料面液位處于最下方。

二、控制系統硬件設計

1.輸入/輸出信號分析

系統的輸入信號:啟動按鈕1個,停止按鈕1個,液位傳感器3個,共5個輸入信號,需5個輸入端子。

系統的輸出信號:控制進料的電磁閥2個,控制出料的電磁閥1個,電機接觸器1個,共4個輸出信號,需4個輸出端子。

2.PLC的輸入/輸出分配表

編制PLC的輸入/輸出分配表如表10 -1所示。

表10-1 PLC的輸入/輸出分配表

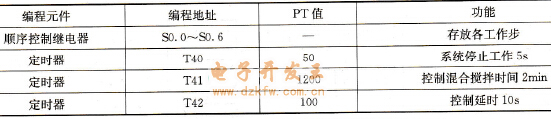

除了上述的PLC輸入輸出分配表外,其他編程元件地址分配表如表10-2所示。

表10-2 其他編程元件地址分配表

3.PLC選型

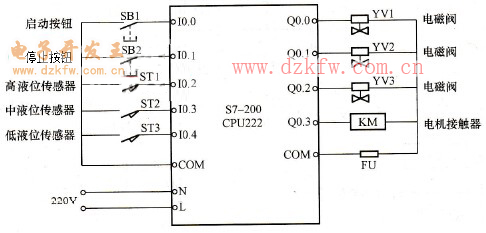

根據表10-1所示的PLC輸入/輸出分配表,參考表2-1,考慮到留有15%的余量,本實例中選用西門子公司的S7-200系列小型PLC CPU222實現對液體混合裝置的控制。

4.液體混合裝置硬件接線圖

根據表10-1所示的PLC輸入/輸出分配表,可設計如圖10-2所示的PLC主機的硬件接線圖。

圖10-2 液體混合裝置PLC控制的硬件接線圖

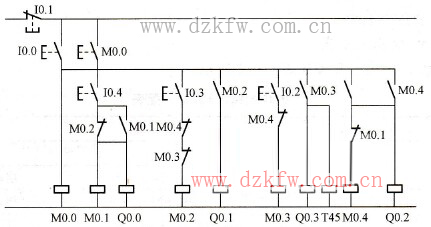

5.液體混合裝置控制邏輯圖

根據液體混合裝置的控制工藝流程,可設計出如圖10-3所示的液體混合裝置PLC控制邏輯圖。

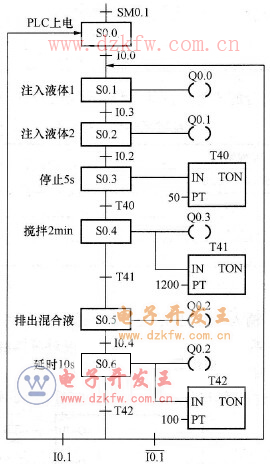

圖10-3 混料罐控制邏輯圖

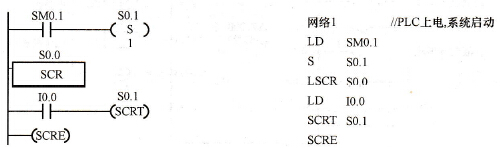

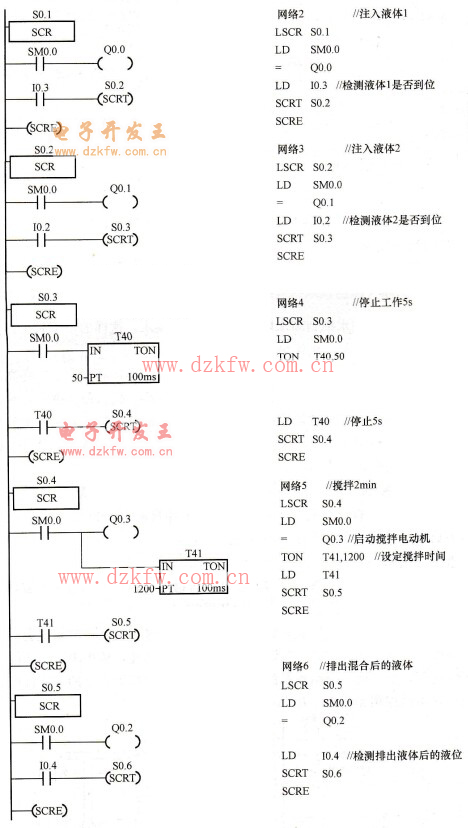

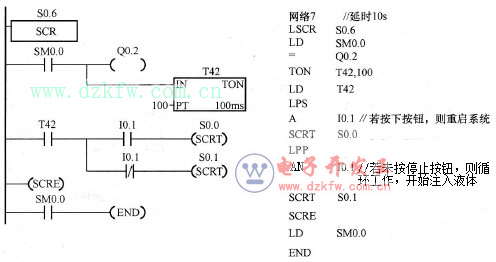

三、系統控制程序

根據該液體混合裝置的控制要求,并考慮到各個執行機構動作的轉步條件,可設計其順序功能圖如圖10-4所示,其對應的梯形圖如圖10-5所示。

圖10-4 液體混合裝置順序功能圖

圖10-5 液體混合裝置的PLC控制梯形圖

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底