在工業控制中,除了數字信號以外,還需要對電流、電壓等電量和溫度、流量、壓力等過程變量進行檢測和控制。在自動控制系統中,要把這些信號轉換為標準規格的電信號,再將其轉換為計算機可以接受的數字信號;而另一方面又把計算機產生的數字控制信號轉換為模擬信號輸出到控制現場,去控制被控量的變化。

通常,把從現場信號到CPU之間的各個環節稱為過程通道,它是計算機控制系統中的重要組成部分,用于實現信號的變換、傳遞與轉換等功能。PLC大都擁有實現過程通道作用的特殊功能單元,即模擬量信號的輸入/輸出單元,用于模擬量信號檢測與控制功能的實現。

下面以兩臺三相異步電動機拖動的“輸送線雙機同步控制”為例,說明PLC模擬量信號的輸入、運算及控制信號輸出的基本方法。

8.3.1 控制要求、工藝過程、控制原理分析

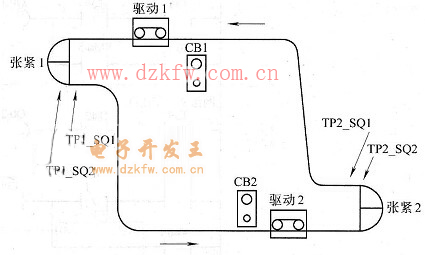

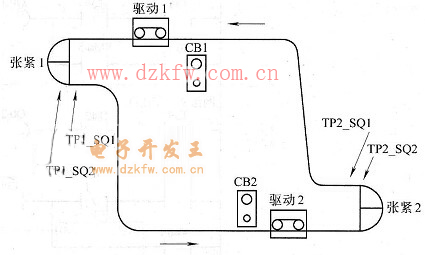

在自動化生產線設計中,經常會遇到單條輸送線長度過長或包角過大的問題,此時就要設置兩個驅動裝置,而在控制上就需使兩臺驅動裝置同步運行,如圖8-9所示。同步的方法很多,比如張緊檢測方式、轉矩檢測方式、旋轉編碼器檢測方式等,它們各有適用范圍和優缺點。

轉矩檢測方式通過檢測兩臺驅動電動機的轉矩,控制變頻器的輸出頻率,實現輸送線的轉矩閉環雙機同步控制。例如,以驅動1為基準,若驅動2轉矩大于驅動1轉矩則驅動2減速,驅動2轉矩小于驅動l轉矩則驅動2加速。原理簡單,控制也較容易。

圖8-9 輸送線雙機同步運行工藝圖

速度設定采用兩位撥碼開關輸入給PLC的數字量輸入模塊,或采用電位器輸入給模擬量輸入模塊,設定范圍5~ 48Hz。因采用變頻器調速,而變頻器本身的模擬量輸出可用于顯示或監測頻率、電流、轉矩等參數,因此,變頻器的模擬量輸出可直接輸入到PLC的模擬量輸入模塊來檢測轉矩值。兩轉矩值經PLC運算后,通過PLC模擬量輸出模塊去設定變頻器的實際運行頻率,從而達到雙機同步的目的。

為使輸送線運行更安全、可靠,在輸送線張緊處加裝張緊限位保護開關,實現張緊的自動保護,如圖8-9中的TP_SQ;在輸送線適當部位安裝急停按鈕,完成現場的緊急停車,如圖8-9中的CB1和CB2。

8.3.2 PLC選型和資源配置

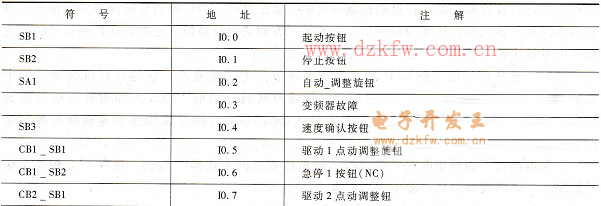

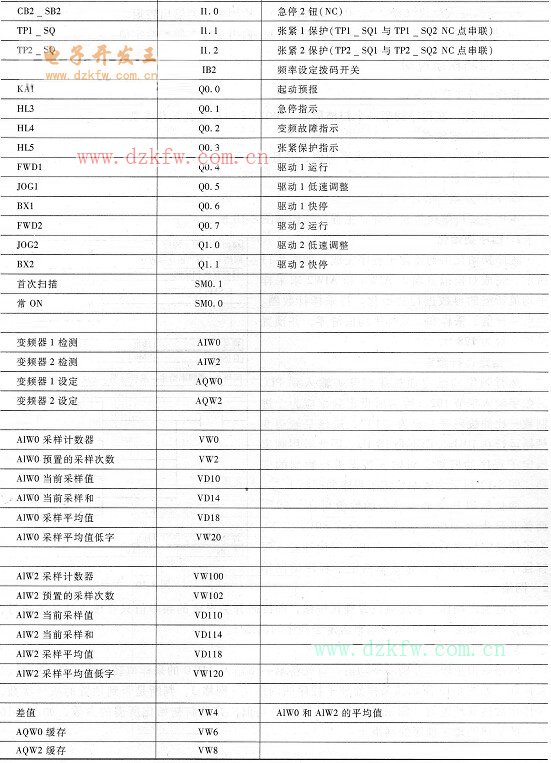

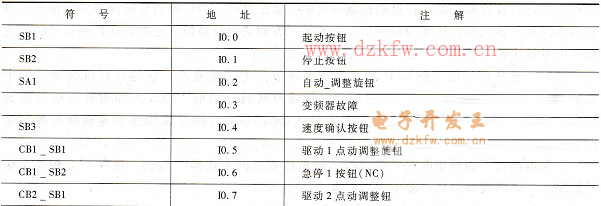

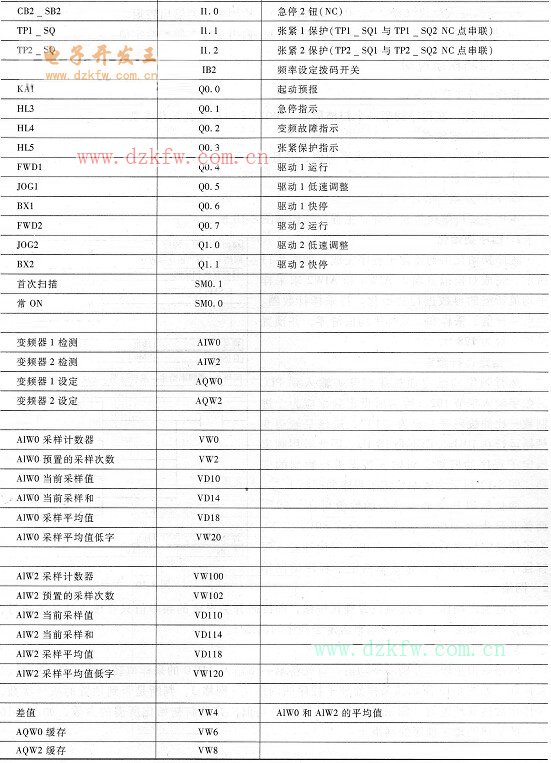

由上面的分析可知,除一般數字量I/O外,轉矩的檢測需模擬量輸入模塊,而變頻器實際運行速度的調節需模擬量輸出模塊。根據I/O點類型和數量,查閱PLC手冊,選擇下面的CPU及I/O模塊,I/O分配如表8-3所示。

表8-3 I/O地址分配表

1) CPU(6ES7 214-1BD23-0XB0):用于起停、保護及運行信號等。

2)數字輸入模塊(6ES7 221-1BF22-0XA0):撥碼開關設定所需頻率。

3)模擬輸入模塊(6ES7 231-0HC22-0XA0):檢測變頻器輸出轉矩。

4)模擬輸出模塊(6ES7 232-0HB22-0XA0):輸出變頻器頻率給定值。

8.3.3 控制程序說明

程序運行步驟如下:

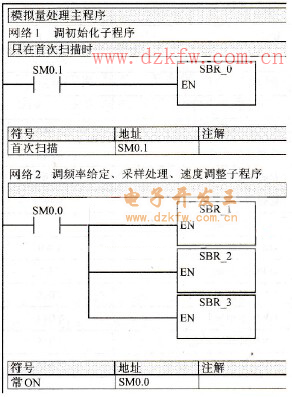

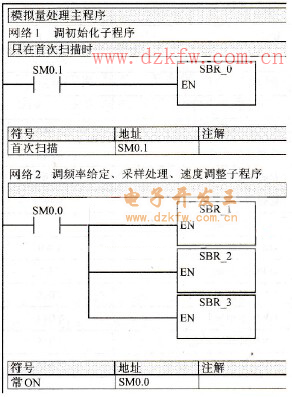

①初始化,在程序的第一個掃描周期(SM0.1=1)設置初始化參數;

②處理給定頻率;

③采樣處理,對輸入信號求平均值,并且對兩驅動本身特性的不一致性進行補償;

④速度調整;

⑤保護及運行程序(略)。

本例主要講解模擬量處理,主程序結構如圖8 -10所示。

圖8-10 主程序

1.程序初始化

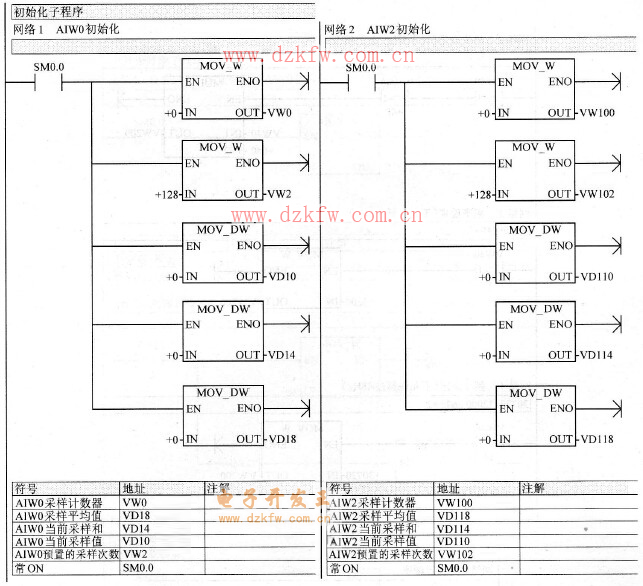

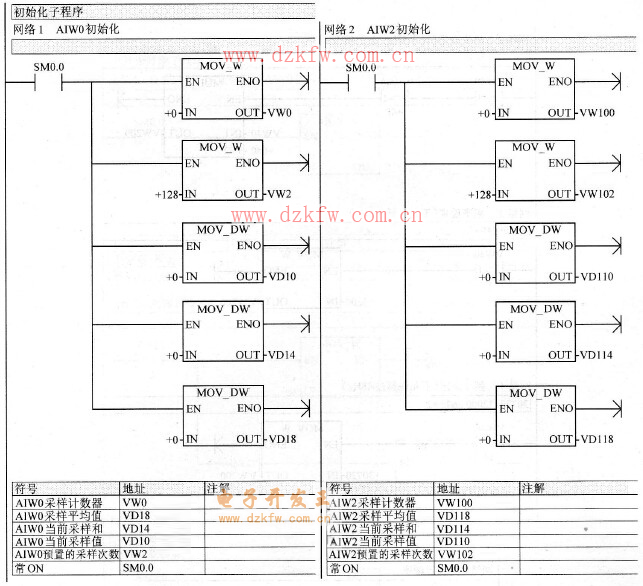

程序初始化由初始化子程序完成,如圖8 -11所示。完成對模擬量輸入AIW0和AIW2求采樣平均值所需的參數進行初始化。將采樣計數器、當前采樣值、采樣和、采樣平均值清零,并預置采樣次數為128次。

2.給定運行頻率

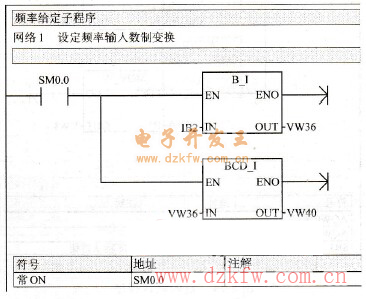

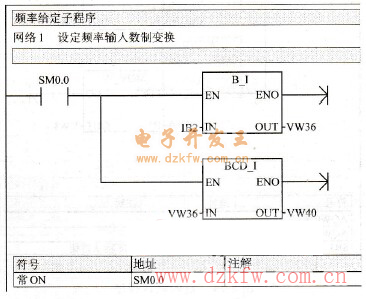

運行頻率的給定通過撥碼開關輸入到PLC的數字輸入字節IB2。因為所設定頻率應為十進制數。比如撥碼開關設為“10”,應該是希望變頻器運行在10Hz,而不是16 Hz。因此采用頻率給定子程序的網絡1對輸入數據進行數制的變換。圖8 -12所示為頻率給定子程序的網絡1。

兩位撥碼開關最大設定的數值可達“99”,而普通異步電動機一般設計運行在50Hz以下,為了使設定頻率值在50 Hz以內,需設計輸入限幅程序,圖8 -13所示為頻率給定子程序的網絡2~網絡4。

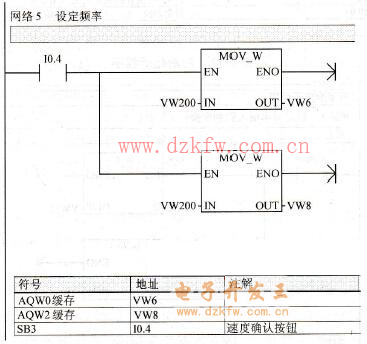

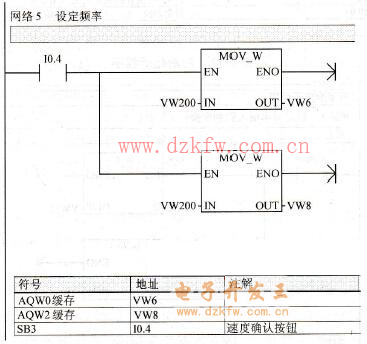

為避免誤操作,系統應設置確認按鈕,即撥碼開關設定的頻率值只有按下確認按鈕后,才起作用。如圖8 -14所示為頻率給定子程序的網絡5。

3.采樣值處理

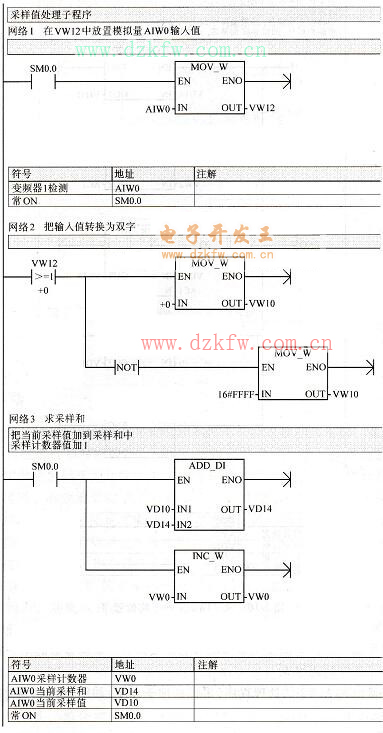

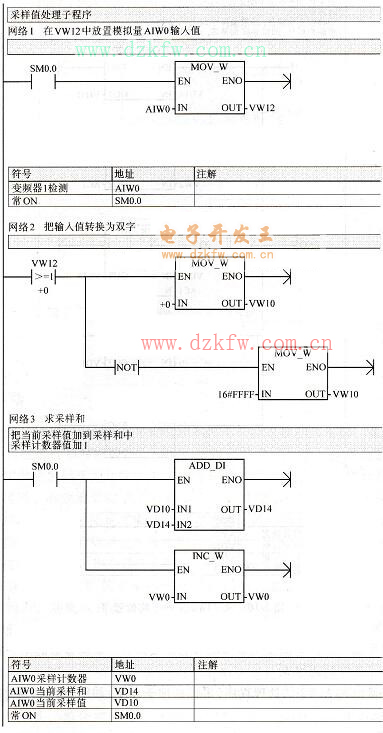

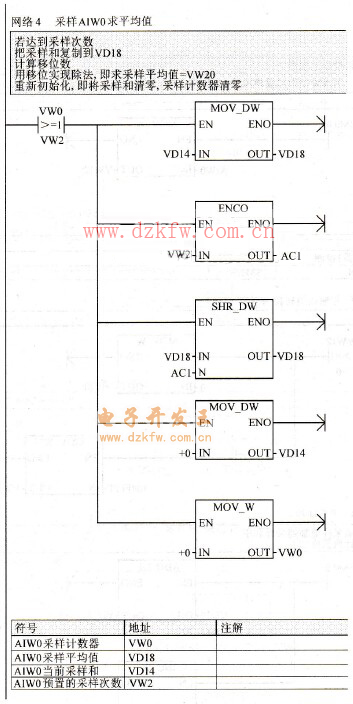

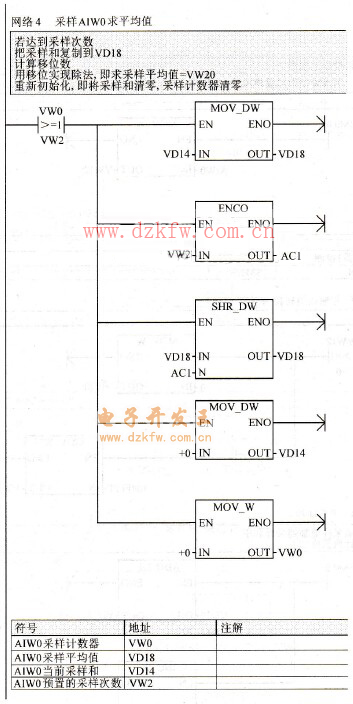

兩路模擬量輸入分別求平均值,首先將第一路輸入AIW0的采樣值轉換為雙字,然后求采樣和,如圖8 -15所示的采樣處理子程序的網絡1~網絡3。判斷是否到預置的采樣次數,采樣次數達到預置值,則采用移位的方法求平均值,并重新初始化所需的參數,如圖8 -16所示的采樣處理子程序的網絡4。

圖8-11 初始化子程序

圖8-12 數制變換程序

圖8-13 輸入限幅程序

圖8-14 輸入確認程序

圖8-15 AIW0轉換雙字及采樣值求和程序

圖8-16 求AIW0采樣平均值程序

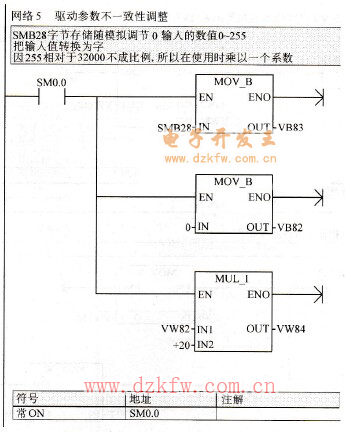

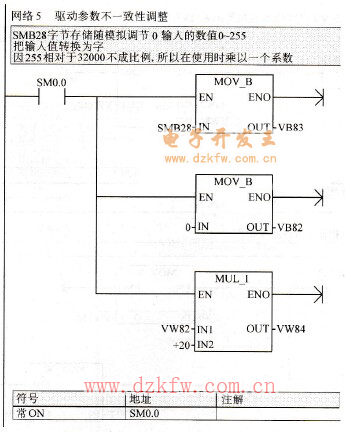

在S7-200 PLC上集成的模擬調節電位器在模擬量處理中可靈活應用,比如可作為采樣次數預置值、信號調節等,本例使用模擬調節電位器調節兩驅動參數的不一致性。如圖8 -17所示的采樣處理子程序的網絡5。

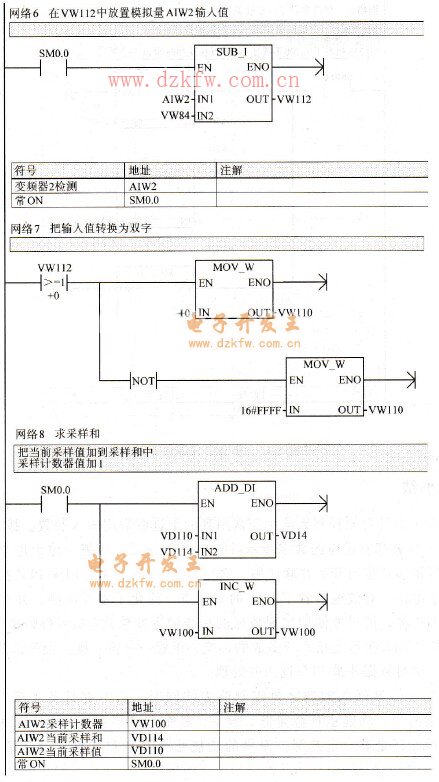

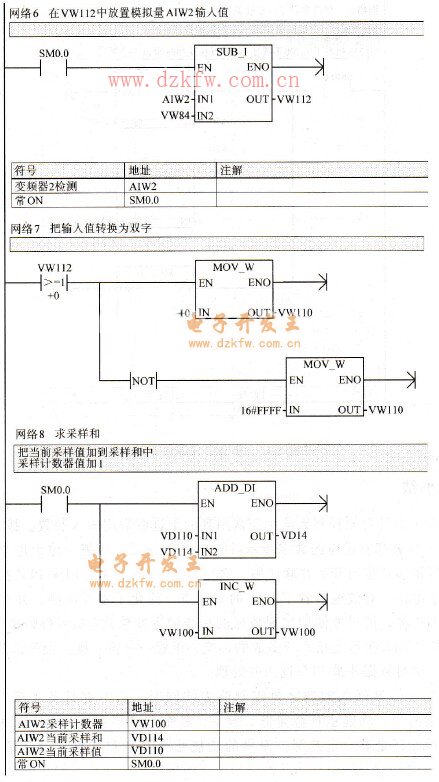

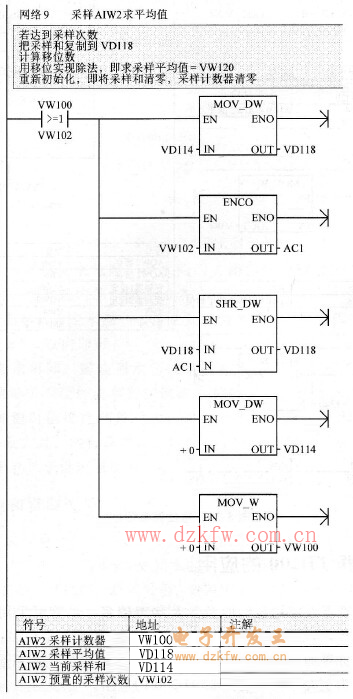

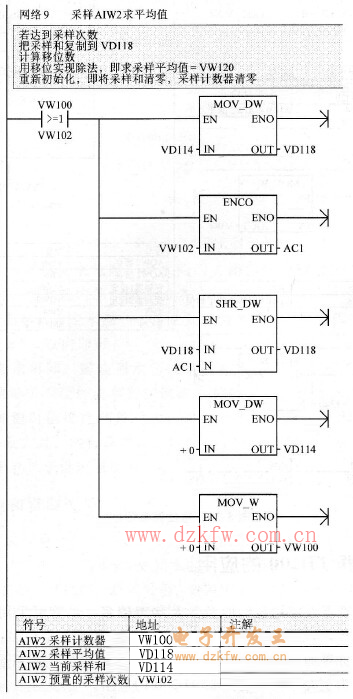

另一路模擬量輸入AIW2的處理程序(采樣處理子程序)如圖8-18的網絡6~網絡8和圖8 -19的網絡9所示。

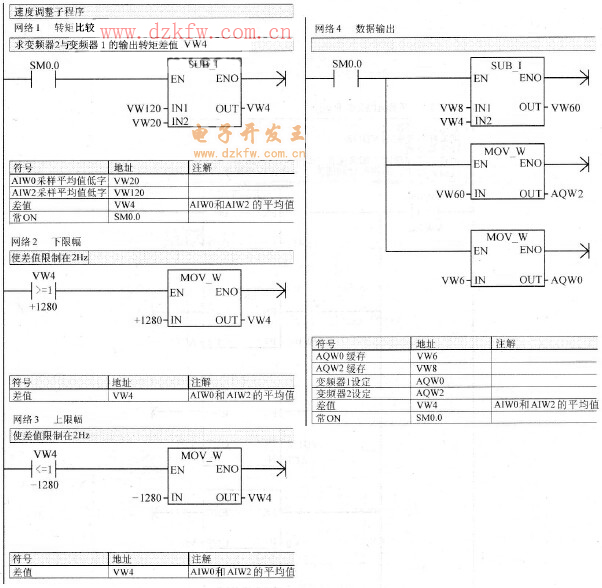

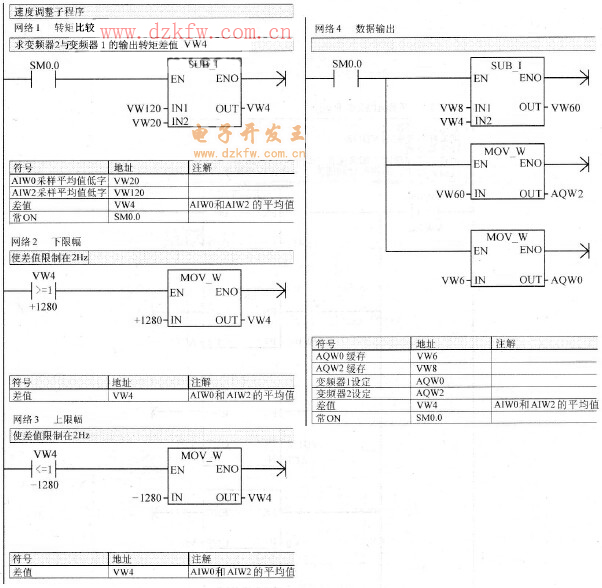

4.速度調整

比較兩驅動輸出轉矩的平均值,限幅后,經模擬量輸出模塊輸出給變頻器,實現兩驅動速度的調整。速度調整子程序如圖8-20中的網絡1~網絡4所示。

圖8-17 驅動參數調整程序

圖8-18 AIW2轉換雙字及采樣值求和程序

圖8-19 AIW2采樣求平均值程序

圖8-20 速度調整程序

8.3.4 設計小結

BCD撥碼開關是計算機控制系統中經常用到的十進制數據輸入裝置。撥盤共有0~9共10個位置,每一位置都有相應的數字指示,一個撥碼開關可代表一位十進制數據,若需輸入多位數據,可用多片撥碼開關并聯使用。選用BCD撥碼開關應用于PLC控制系統,無需再設計數碼顯示電路,有效地節省了PLC的I/O點,簡化了硬件電路,并利用功能指令實現數據的存儲和傳輸,能極方便地實現數據的在線輸入或修改(如運行頻率的修改)。為避免在系統運行中撥動開關可能給系統造成的影響,設置一個輸入鍵,當確認各片撥盤都撥到位后再按該鍵,這時數據才被PLC讀人并處理。

現代PLC在保持其強大的數字量控制能力的同時,基本都具備了模擬量信號檢測、運算及輸出控制能力,功能也日益完善。但是,各個生產廠家生產的PLC模擬量輸入/輸出模塊的技術性能還是有一定差別,提供的功能指令在數目、格式及運算能力上也不盡相同。

從上面的程序可以看出,S7 -200系列PLC模擬量地址定義簡單清晰,如數字量輸人為IW,數字量輸出為QW,而模擬量輸入為AIW,模擬量輸出為AQW,增加了一個代表模擬量( Analog)的字頭,給使用帶來了極大的方便。而在S7 -200系列PLC上集成的模擬調節電位器(對應特殊存儲器標志SMB28和SMB29)在模擬量處理中作為不經常改變的參數的調節,使用起來也非常靈活,比如可作為采樣次數預置值、信號調節等。

在工業現場中,來自控制現場的模擬量信號,常常會因為現場的瞬時干擾而產生較大的波動,使得PLC所采集到的信號出現不真實性。如果僅僅用瞬時采樣值來進行控制計算,就會產生較大的誤差,因此需要對輸入信號進行數字濾波,來獲得_一個較為準確的輸入值。對輸入信號進行數字濾波,主要是在程序設計中利用軟件的方法、來消除干擾所帶來的隨機誤差。常用的數字濾波方法有慣性濾波法、平均值濾波法、中間值濾波法等。本例采用平均值濾波法說明了其PLC程序的設計方法。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底