摘要:分析了繼電器順序控制的原理、弊端,討論采用MM420變頻器的改造設計方案。

在工業生產過程中,許多生產機械是由2臺以上的電動機拖動的,并且對各臺電動機的運行順序有一定的要求,如金屬切削機床常要求先起動油泵電動機再起動主軸電動機,而有的機械要求主軸電動機起動后才能起動進給電動機。隨著生產的需要,人們對生產機械的源動力有了更嚴格的、新的要求,傳統的繼電器順序控制已不能適應生產的需要。

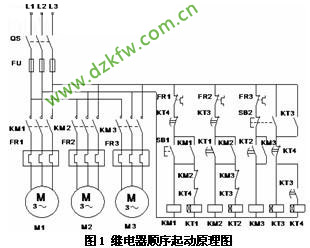

1 繼電器順序控制

繼電器順序起動原理如圖1所示。交流接觸器KM1、KM2、KM3分別控制3臺鼠籠電動機M1、M2和M3。其工作過程是:按下起動按鈕SB1,交流接觸器KM1和時間繼電器KT1兩線圈得電,主電路主觸頭KM1閉合,電動機M1起動并延時,經過一定時間后,常開KT1閉合,線圈KM2和KT2得電,電機M2起動,再經過一定時間的延時,常開KT2閉合,線圈KM3得電,M3起動;當電動機需要停止時,按停止按鈕SB2,首先M3停止,經過KT3延時后,常閉KT3斷開,M2停止,經過KT4延時,M1停止。這樣就實現了3臺電機的順序起動和逆序停止。這種傳統的繼電器控制方式使用的電氣元件體積大、觸點多、故障率高、功能改變麻煩,并且電動機的起動性能很難滿足。隨著PLC技術和電力電子技術的發展,使用PLC和變頻器進行電動機的順序運行控制已成為必然趨勢。

2 改造方案

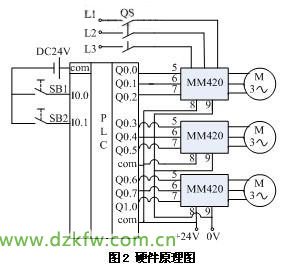

2.1 硬件原理圖

改造后的系統采用S7-200 PLC、西門子MM420變頻器,改造方案硬件原理圖如圖2所示。

用PLC控制MM420的5、6、7端子,進而控制電動機的起動、停止、調速。

2.2 功能特點

(1)繼電器接觸器控制全部用硬器件、硬觸點和“硬”線連接,為全硬件控制;PLC內部大部分采用“軟”電器、“軟”接點和“軟”線連接,為軟件控制。

(2)繼電器接觸器控制系統使用電器多,體積大且故障率大;PLC控制系統結構緊湊,使用電器少,體積小。

(3)繼電器接觸器控制全為機械式觸點,動作慢,弧光放電嚴重;PLC內部全為“軟接點”動作迅速。

(4)繼電器接觸器控制功能改變,需拆線接線乃至更換元器件,比較麻煩;PLC控制功能改變,一般只需修改程序便可,極其方便。

(5)繼電器接觸器順序控制實現電動機的起、停比較容易,但要滿足起、停的性能指標和調速的要求是非常繁瑣和麻煩的,甚至某些性能指標根本無法達到要求;PLC順序控制容易實現電動機的起、停和調速等性能要求。

2.3 參數設置

PLC順序控制的第5個功能特點是PLC順序控制的優勢所在,該功能特點都是通過對MM420的設置實現的。

(1)電動機的起、停時間。調整P1120(斜坡上升時間)的設定值實現電動機從靜止加速到最大電動機頻率所需的時間;調整P1121(斜坡下降時間)的設定值實現電動機從其最大頻率減速到靜止停車所需的時間。

(2) 電動機的正反轉。實現方法有兩種:通過調整P0701、P0702和P0703的設定值來實現,當設為1是“ON接通正轉,OFF停止”,設為2是“ON接通反轉,OFF停止”;通過設定的頻率正負值來實現,頻率設為正值,電動機正轉;頻率設為負值,電動機反轉。

(3)電動機的調速。MM420的5、6、7端子設定成多段速,總共能實現7種速度的變換。參數設定:P0004=7; P0701=17;P0702=17;P0703=17;P1001~ P1007設置固定頻率(用戶根據需要選擇)。

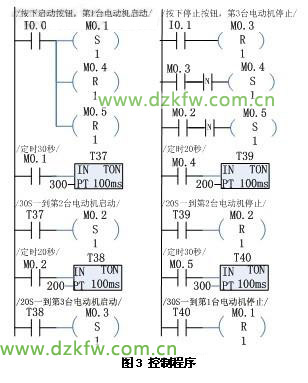

2.4 控制程序

MM420的參數設定好后用PLC的Q0.0~Q1.0輸出口分別控制3個變頻器的5、6、7端子(如果只用1個或者2個,不用的端子不接即可)。PLC順序控制的主要程序如圖3所示。M0.1控制第一臺電動機的運行情況,M0.2控制第二臺電動機的運行情況……。當M0.1有輸出時,開啟第一臺變頻器,電動機1開始工作;當M0.2有輸出時,開啟第二臺變頻器,電動機2開始工作;當M0.3有輸出時,開啟第三臺變頻器,電動機3開始工作。反之,當M0.1無輸出時,關閉第一臺變頻器,電動機1停止工作……。

在編程時要注意:當按下起動按鈕時,一定要給M0.4和M0.5置“0”,否則會出現M0.2、M0.3同時置“0”和置“1”的情況,這樣電動機無法工作。

3 結語

采用PLC和變頻器實現電機控制,特別是對工作環境條件較惡劣的工礦企業是一項明智之舉。基于MM420的PLC順序控制經實踐證明完全能滿足控制要求。

西門子plc控制變頻器 基于MM420的PLC順序控制

作者:佚名 文章來源:本站原創 點擊數: 更新時間:2023/7/20

Tags:MM420,西門子plc,順序控制

責任編輯:admin相關文章列表

西門子PLC S7-200SMART間接尋址使用技巧 指針用法西門子PLC編程實現瞬時流量和累計流量的計算的例子 累積流量計算

西門子PLC模擬電壓采集_S7-200模擬量采集實例 AIW0

西門子S7-200SMART PLC輸出脈沖串的控制方式

STEP7 Micro/WIN指令庫-用戶自定義

西門子S7-200 SMART PLC組態數字量輸出 STOP數字量輸出點設置為特

西門子S7-200 SMART PLC模擬量,模擬量比例換算

西門子系統塊提供S7-200 SMART CPU、信號板和擴展模塊的組態

西門子PLC組態模擬量輸出 組態設置

西門子S7-200SMART PLC的模擬量輸入輸出詳細介紹 模塊組態配置

STEP 7-MicroWIN SMART西門子200smartPLC和編碼器進行高速計數程

西門子200smartPLC 通過Modbus讀取絕對值編碼器的數據

西門子STEP7編程軟件的功能及使用 STEP7-Micro/WIN32

Step7編程軟件的應用窗口 SIMATIC Manager軟件

西門子plc S7-200 port0和port1區別,通信協議庫的調用

主從站通訊MBUS_CTRL和MUBS_INIT 兩臺西門子PLC之間的MODBUS無線

西門子200SMART PLC間接尋址和指針實例詳解

西門子plc的指針用法 _ 西門子PLC 間接尋址(指針)

西門子200SMART PLC電機運行時間累計及維保程序設計

西門子200SMART PLC關于FOR-NEXT指令使用技巧 循環指令梯形圖實例

西門子200smart不同類型CPU的區別,西門子S7-200SMART CPU主機型

西門子S7-200PLC CPU224XP模擬量輸入AIW0和輸出AQW0有什么關系?

西門子plc中的vb100,vw100,vd100有什么聯系嗎?寄存器知識

西門子plc 和modbusRTU對應關系_西門子S7-200和S7-200SMART的mod

西門子PLCS7-200/S7-200SMART Modbus地址問題應用解析

西門子S7-200SMART PLC使用modbus 讀取儀表數據

西門子S7-200SMART兩臺PLC之間主從站,MODBUS主從站通信步驟設置

西門子S7-200 Smart PLC入門筆記8——電機控制子程序調用 子程序

西門子S7-200 Smart PLC入門筆記1——流水燈梯形圖 MOV_B和SHL_B

西門子PLC程序控制指令 條件結束指令和子程序指令

[ 查看全部 ] 網友評論

推薦文章

- · 西門子PLC S7-200SMART間接尋址使用技巧

- · 最簡單的西門子PLC入門教程,再看不懂真

- · 西門子S7-200 Smart plc的Modbus RTU庫

- · 西門子plc s7-200如何用模擬量編程_EM2

- · 西門子S7-200PLC時間比較編程_三菱PLC時

- · 西門子PLC S7-200Smart實現Modbus-RTU通

- · 西門子plc S7-200 SMART與變頻器MODBUS

- · 西門子S7-200 SMART PLC功能指令學習及

- · 西門子S7-200 SMART PLC功能指令學習及

- · 正確使用S7-200 SMART模擬量輸出指令庫

- · 西門子plc模擬量輸入編程實例公式(模擬

- · 西門子plc S7-200smart 與臺達變頻器通

- · 使用西門子plc的Modbus通訊 串口調試助

- · 西門子plc梯形圖實例S7-200Smart與ABB

- · 梯形圖實例 儀表與西門子PLC Modbus通訊

- · 西門子PLC S7-200smart與匯川變頻器通過

- · 西門子plc S7-200系列PLC實例:時鐘指令

- · 西門子PLC通過RS485串口連接維特智能Mo

- · s7-200smart通過modbus庫與溫濕度傳感器

- · 西門子200PLC modbus通訊梯形圖實例(帶

- · 【梯形圖實例】電力儀表的數據通過MODB

- · 實例講解PLC實現modbus通訊

- · 梯形圖實例:西門子PLC通過MODBUS控制變

- · 梯形圖實例 使用Modbus協議進行西門子S

- · PLC交通燈梯形圖實例_ plc控制紅綠燈畢

- · PLC與變頻器通信原來如此簡單!梯形圖實

- · 西門子PLC在三相異步電動機模擬量處理中

- · 西門子S7-200 PLC在溫度監測與控制系統

- · 三菱PLC編程應用實例,三菱plc接線圖和

- · 西門子S7-200 PLC在步進電動機控制系統

- · S7-200 PLC在加工中心控制系統中的應用

- · 西門子 S7-200 PLC的皮帶運輸機控制編程

- · 梯形圖實例:用西門子plc S7-200編程的幾

- · 西門子plc s7-200,PLC的爐窖溫度控制系

- · 西門子s7-200PLC編程“模板”:幾種最基

- · 使用STL指令的編程方法,梯形圖學習

- · 三菱PLC點動+自鎖控制編程實例,自鎖梯

- · 分享西門子plc梯形圖中的5大常用的編程

- · plc編程實例講解分析:學好PLC一定要積

- · S7-200 PLC的遞增計數器CTU(Count Up)指

最新推薦

熱門文章

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底